Dans ce chapitre, nous allons parler d’un moteur que nos amis modélistes connaissent bien : le Servomoteur (abrégé : "servo"). C’est un moteur un peu particulier, puisqu’il confond un ensemble de mécanique et d’électronique, mais son principe de fonctionnement reste assez simple. Les parties seront donc assez courtes dans l’ensemble car les servomoteurs contiennent dans leur "ventre" des moteurs à courant continu que vous connaissez à présent. Cela m’évitera des explications supplémentaires.

- Principe du servomoteur

- La commande d’un servomoteur

- Arduino et les servomoteurs

- L’électronique d’asservissement

- Un peu d’exercice !

- Tester un servomoteur “non-standard”

Principe du servomoteur

Un servomoteur… Étrange comme nom, n’est-ce pas ? Cela dit, il semblerait qu’il le porte bien puisque ces moteurs, un peu particuliers je le disais, emportent avec eux une électronique de commande (faisant office de "cerveau"). Le nom vient en fait du latin servus qui signifie esclave. Mais avant de nous atteler à l’exploration interne de ce cher ami, façon de parler, nous allons avant tout voir à quoi il sert.

Vue générale

Le servo, un drôle de moteur

Commençons en image, avec la photographie d’un servomoteur :

C’est, en règle générale, à quoi ils ressemblent, variant selon leur taille.

Pfiouuu, c’est quoi ce moteur, ça n’y ressemble même pas !

J’vous l’avais dit que c’était des moteurs particuliers ! En détail, voyons à quoi ils servent. De manière semblable aux moteurs à courant continu, les servomoteurs disposent d’un axe de rotation. Sur la photo, il se trouve au centre de la roue blanche. Cet axe de rotation est en revanche entravé par un système de bridage. Cela ne veut pas dire qu’il ne tourne pas, mais cela signifie qu’il ne peut pas tourner au-delà d’une certaine limite. Par exemple, certains servomoteurs ne peuvent même pas faire tourner leur axe de rotation en leur faisant faire un tour complet ! D’autres en sont capables, mais pas plus d’un tour. Enfin, un cas à part que nous ne ferons qu’évoquer, ceux qui tournent sans avoir de limite (autant de tours qu’ils le veulent). Et là, c’est le moment où je vous dis : "détrompez-vous !" en répondant à la question critique que vous avez en tête : "Un moteur qui ne peut même pas faire un tour avec son axe de rotation, ça ne sert à rien ? " En effet, s’il ne peut pas faire avancer votre robot, il peut cependant le guider. Prenons l’exemple d’une petite voiture de modélisme à quatre roues. Les roues arrière servent à faire avancer la voiture, elles sont mises en rotation par un moteur à courant continu, tandis que les roues avant, qui servent à la direction de la voiture pour ne pas qu’elle se prenne les murs, sont pilotées par un servomoteur. Comment ? Eh bien nous allons vous l’expliquer.

L’exemple de la voiture radiocommandée

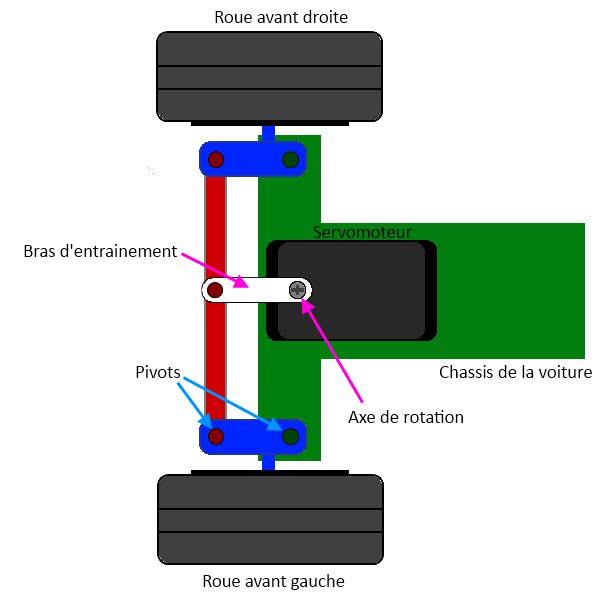

Regardons l’image que je vous ai préparée pour comprendre à quoi sert un servomoteur :

Chaque roue est positionnée sur un axe de rotation (partie bleue) lui-même monté sur un pivot sur le châssis de la voiture (en vert). La baguette (rouge) permet de garder le parallélisme entre les roues. Si l’une pivote vers la gauche, l’autre en fait de même (ben ouais, sinon la voiture devrait se couper en deux pour aller dans les deux directions opposées ). Cette baguette est fixée, par un pivot encore, au bras de sortie du servomoteur. Ce bras est à son tour fixé à l’axe de rotation du servomoteur. Ainsi, lorsque le servomoteur fait tourner son axe, il entraine le bras qui entraine la baguette et fait pivoter les roues pour permettre à la voiture de prendre une direction dans son élan (tourner à gauche, à droite, ou aller tout droit). Il n’y a rien de bien compliqué. Ce qu’il faut retenir est que le servomoteur va entrainer la baguette pour orienter les roues dans un sens ou dans l’autre. Elles auront donc un angle d’orientation par rapport au châssis de la voiture. Voyez plutôt :

Alors, vous allez me dire : "mais pourquoi on ne met pas un moteur à courant continu avec un bras sur son axe, ce serait plus simple, non ?" Eh bien non, car cela ne conviendrait pas. Je vous explique pourquoi. Nous l’avons vu, un moteur à courant continu tourne sans s’arrêter, sauf si on lui coupe l’alimentation. Le problème c’est que, dans notre cas, si on laisse le moteur tourner, il pourrait faire pivoter les roues plus loin que leur angle maximal et casser le système de guidage car il ne saura pas quand il faut s’arrêter (à savoir, quand les roues sont arrivées à leur angle maximal). Bon, on pourrait très bien faire un système qui coupe l’alimentation quand les roues arrivent sur leur butée. En plus, les moteurs à courant continu sont de bien piètres athlètes, il leur faudrait nécessairement un réducteur pour arriver à avoir une vitesse faible et un couple plus élevé. Mais pourquoi s’embêter avec ça plutôt que d’utiliser quelque chose de déjà tout prêt ? C’est le servomoteur qui va faire tout ça ! Pour être précis, le servomoteur est commandé de telle sorte qu’au lieu de donner une vitesse de rotation de son axe, il donne une position angulaire de l’arbre relié à son axe. Donc, on lui demande de faire tourner son axe de 10° vers la gauche et il s’exécute !

Composition d’un servomoteur

Les servomoteurs ont donc l’avantage d’être asservis en position angulaire. Cela signifie, je vous l’expliquais, que l’axe de sortie du servomoteur respectera une consigne d’orientation que vous lui envoyez en son entrée. En plus, tenez-vous bien, si par malheur les roues venaient à changer d’orientation en passant sur un caillou par exemple, l’électronique interne du servomoteur essaiera tant bien que mal de conserver cette position ! Et quelle que soit la force que l’on exerce sur le bras du servomoteur, il essayera de toujours garder le même angle (dans les limites du raisonnable évidemment). En quelque sorte vous ne pilotez pas directement le moteur, mais plutôt vous imposez le résultat que vous voulez avoir en sortie.

Apparence

On en trouve de toutes les tailles et de toutes les puissances. La plupart du temps la sortie peut se positionner entre 0 et 180°. Cela dit, il en existe également dont la sortie peut se débattre sur seulement 90° et d’autres, ayant un plus grand débattement, sur 360°. Ceux qui ont la possibilité de faire plusieurs tours sont souvent appelés servo-treuils. Enfin, les derniers, qui peuvent faire tourner leur axe sans jamais se buter, sont appelés servomoteurs à rotation continue. Les servomoteurs sont très fréquemment employés dans les applications de modélisme pour piloter le safran d’un bateau, le gouvernail d’un avion ou bien même les roues d’une voiture téléguidée dont on a parlé jusqu’à présent. Maintenant que les présentations sont faites, mettons-le à nu ! Il est composé de plusieurs éléments visibles … :

- Les fils, qui sont au nombre de trois (nous y reviendrons)

- L’axe de rotation sur lequel est monté un accessoire en plastique ou en métal

- Le boitier qui le protège

… mais aussi de plusieurs éléments que l’on ne voit pas :

- un moteur à courant continu

- des engrenages pour former un réducteur (en plastique ou en métal)

- un capteur de position de l’angle d’orientation de l’axe (un potentiomètre bien souvent)

- une carte électronique pour le contrôle de la position de l’axe et le pilotage du moteur à courant continu

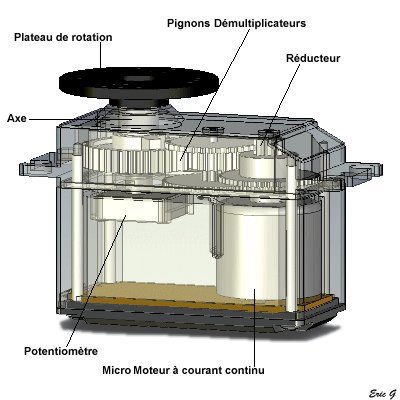

Voilà une image 3D (extraite du site internet suivant) de vue de l’extérieur et de l’intérieur d’un servomoteur :

Connectique

Le servomoteur a besoin de trois fils de connexion pour fonctionner. Deux fils servent à son alimentation, le dernier étant celui qui reçoit le signal de commande :

- rouge : pour l’alimentation positive (4.5V à 6V en général)

- noir ou marron : pour la masse (0V)

- orange, jaune, blanc, … : entrée du signal de commande

Nous verrons tout à l’heure ce que nous devons entrer sur le dernier fil.

La mécanique

Comme on le voit dans l’image précédente, le servomoteur possède plusieurs pignons (engrenages) en sortie du petit moteur CC. Cet ensemble est ce qui constitue le réducteur. Ce réducteur fait deux choses : d’une part il réduit la vitesse de rotation en sortie de l’axe du servomoteur (et non du moteur CC), d’autre part il permet d’augmenter le couple en sortie du servomoteur (là encore non en sortie du moteur CC). Alors, à quoi ça sert de réduire la vitesse et d’augmenter le couple ? Eh bien les moteurs CC se débrouillent très bien pour tourner très vite, mais lorsqu’ils font une si petite taille ils sont bien moins bons pour fournir du couple. On va donc utiliser ce réducteur qui va réduire la vitesse, car nous n’avons pas besoin d’avoir une vitesse trop élevée, et augmenter le couple pour ainsi pouvoir déplacer une charge plus lourde. Ceci est prouvé par la formule que je vous ai donnée dans le chapitre précédent : .

Le rapport de réduction ® du réducteur définit le couple et la vitesse de sortie (en sortie du réducteur) selon la vitesse et le couple d’entrée (en sortie du moteur CC). Ces données sont souvent transparentes lorsque l’on achète un servomoteur. Dans la quasi-totalité des cas, nous n’avons que la vitesse angulaire (en degré par seconde °/s ), le couple de sortie du servomoteur et le débattement maximal (s’il s’agit d’un servomoteur ayant un débattement de 0 à 90°, 180, 360 ou autre). Et c’est largement suffisant étant donné que c’est que ce qui nous intéresse dans le choix d’un servomoteur. Il y a cependant une unité qui pourra peut-être vous donner quelques doutes ou une certaine incompréhension. Cette caractéristique est celle du couple du servomoteur et a pour unité le (kilogramme-centimètre). Nous allons tout de suite rappeler ce que cela signifie. Avant tout, rappelons la formule suivante : qui donne la relation entre le couple du servomoteur (en kilogramme mètre), la force exercée sur le bras du servomoteur (en kilos) et la distance (en m) à laquelle s’exerce cette force par rapport à l’axe de rotation du servomoteur. Disséquons dans notre langage la signification de cette formule : le couple © exercé sur un axe est égal à la force (F) appliquée au bout du levier accroché à ce même axe.

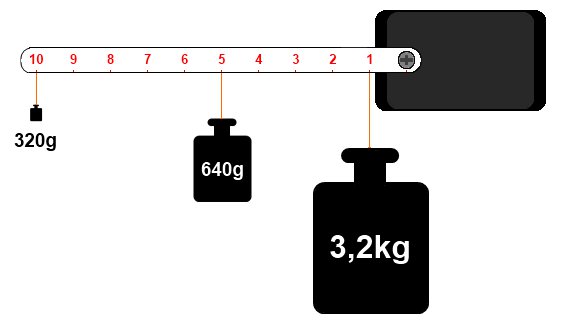

À force identique, plus le levier est long et plus le couple exercé sur cet axe est important. En d’autres termes, si votre servomoteur dispose d’un bras d’un mètre de long (oui c’est très long) eh bien il aura beaucoup plus de difficultés à soulever une charge de, disons 10g, que son homologue qui supporte la même charge avec un bras nettement raccourci à 10 centimètres. Prenons l’exemple d’un servomoteur assez commun, le Futaba s3003. Sa documentation nous indique que lorsqu’il est alimenté sous 4.8V (on reviendra dessus plus tard), il peut fournir un couple (torque en anglais) de . C’est à dire, qu’au bout de son bras, s’il fait 1 centimètre, il pourra soulever une charge de 3,2kg. Simple, n’est-ce pas ? Si le bras fait 10 centimètres, vous aurez compris que l’on perd 10 fois la capacité à soulever une masse, on se retrouve alors avec un poids de 320g au maximum (sans compter le poids du bras lui-même, certes négligeable ici, mais parfois non).

Voilà une image qui permet d’illustrer un peu ce que je vous raconte depuis tout à l’heure (ça commençait à être ennuyeux, non ?). Bref. Ici, chaque poids représenté est celui maximum que peut soulever le servomoteur selon la distance à laquelle il est situé. Et ne vous avisez pas de les mettre tous car votre pauvre servo serait bien dans l’incapacité de les soulever en même temps. Et oui, malgré le fait qu’il n’y ait que 320g au bout du bras, le servo voit comme s’il y avait un poids de 3,2kg ! Dans cette situation on aurait trois fois 3,2kg, ce qui ferait un poids total de 9,6kg ! Impossible pour le servo de ne bouger ne serait-ce que d’un millimètre (vous risqueriez fort de le détruire d’ailleurs).

Bon, d’accord, je comprends, mais et le zéro il y est pas sur ton dessin. Comment je sais quel poids je peux mettre sur l’axe du moteur ?

Eh bien tout dépend du diamètre de cet axe. Voilà une question pertinente ! Alors, oui, répondons à la question. Mais avant, vous devriez avoir une idée de la réponse que je vais vous donner. Non ? Ben si, voyons ! Plus on éloigne le poids le l’axe et plus celui-ci diminue, et cela fonctionne dans l’autre sens : plus on le rapproche, plus sa valeur maximale augmente. En théorie, si on se met à 0cm, on pourrait mettre un poids infini. Admettons, plus rigoureusement, que l’on mette le poids à 1mm de l’axe (soit un axe de diamètre 2mm). Le poids que le servo pourrait soulever serait de… 10 fois plus ! Soit 32kg !! En conclusion, on peut admettre la formule suivante qui définit le poids maximal à mettre à la distance voulue :

$$ P_{max} = \frac C {d} $$

Avec :

- : poids maximal de charge en kilogramme (kg)

- : couple du servomoteur, en kilogramme centimètre (kg.cm)

- : distance à laquelle le poids est placé en centimètre (cm)

Et si on se concentrait sur le pourquoi du servomoteur, car son objectif principal est avant tout de donner une position angulaire à son bras. Allez, voyons ça tout de suite !

L’électronique d’asservissement

"Qu’est-ce que l’asservissement ?", vous demandez-vous sans doute en ce moment. Malgré la signification peu intuitive que ce terme porte, il se cache derrière quelque chose de simple à comprendre, mais parfois très compliqué à mettre en œuvre. Heureusement, ce n’est pas le cas pour le servomoteur. Toutefois, nous n’entrerons pas dans le détail et nous nous contenterons de présenter le fonctionnement. L’asservissement n’est ni plus ni moins qu’un moyen de gérer une consigne de régulation selon une commande d’entrée. Euuuh, vous me suivez ?

Prenons l’exemple du servomoteur : on l’alimente et on lui envoie un signal de commande qui permet de définir à quel angle va se positionner le bras du servomoteur. Ce dernier va s’exécuter. Essayez de forcer sur le bras du servomoteur… vous avez vu ? Quelle que soit la force que vous exercez (dans les limites du raisonnable), le servo va faire en sorte de toujours garder la position de son bras à l’angle voulu. Même si le poids est largement supérieur à ce qu’il peut supporter, il va essayer de remettre le bras dans la position à laquelle il se trouvait (à éviter cependant).

Ainsi, si vous changez l’angle du bras en forçant dessus, lorsque vous relâcherez le bras, il va immédiatement reprendre sa position initiale (celle définie grâce au signal de commande). Pour pouvoir réaliser le maintien de la position du bras de manière correcte, le servo utilise une électronique de commande. On peut la nommer électronique d’asservissement, car c’est elle qui va gérer la position du bras du servomoteur. Cette électronique est constituée d’une zone de comparaison qui compare (étonnamment ) la position du bras du servo au signal de commande. Le deuxième élément qui constitue cette électronique, c’est le capteur de position du bras. Ce capteur n’est autre qu’un potentiomètre couplé à l’axe du moteur. La mesure de la tension au point milieu de ce potentiomètre permet d’obtenir une tension image de l’angle d’orientation du bras.

Cette position est ensuite comparée, je le disais, à la consigne (le signal de commande) qui est transmise au servomoteur. Après une rapide comparaison entre la consigne et valeur réelle de position du bras, le servomoteur (du moins son électronique de commande) va appliquer une correction si le bras n’est pas orienté à l’angle imposé par la consigne.

Afin de garder la position de son bras stable, il est donc important de savoir quelle est la charge maximale applicable sur le bras du servomoteur. En somme, bien vérifier que le poids de la charge que vous comptez mettre sur votre servomoteur ne dépasse pas celui maximal qu’il peut supporter. Avant de passer à la suite, je vous propose de regarder cette superbe vidéo que j’ai trouvée par hasard sur ce site web. Vous allez pouvoir comprendre au mieux le fonctionnement de la mécanique du servomoteur :

https://www.youtube.com/watch?v=ZZhuD78BLDk(Crédit vidéo : Bartek Sliwinski)

Mais au fait, comment est transmise la consigne de commande de position du bras ? On lui dit par la liaison série ?

C’est ce que nous allons voir tout de suite dans la partie suivante. En avant !

La commande d’un servomoteur

Ce qu’il est intéressant de découvrir à présent, c’est de savoir comment piloter un moteur de ce type. Eh oui, car cela n’a pas beaucoup de ressemblances avec le moteur à courant continu. Il ne va pas être question de pont en H ou autres bizarreries de ce type, non, vous allez voir, ça va être très simple.

Sachez toutefois qu’il existe deux types de servomoteur : ceux qui possèdent une électronique de commande de type analogique, qui sont les plus courants et les moins chers et ceux qui sont asservis par une électronique de commande numérique, très fiables et très performants, mais bien plus onéreux que leurs homologues analogiques. Vous comprendrez pourquoi notre choix s’oriente sur le premier type. De plus, leur contrôle est bien plus simple que les servomoteurs à régulation numérique qui utilisent parfois des protocoles bien particuliers.

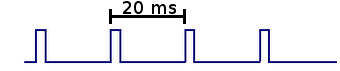

Le signal de commande

La consigne envoyée au servomoteur n’est autre qu’un signal électronique de type PWM. Il dispose cependant de deux caractéristiques indispensables pour que le servo puisse comprendre ce qu’on lui demande. À savoir : une fréquence fixe de valeur 50Hz (comme celle du réseau électrique EDF) et d’une durée d’état HAUT elle aussi fixée à certaines limites. Nous allons étudier l’affaire.

Certains sites de modélisme font état d’un nom pour ce signal : une PPM pour Pulse Position Modulation. J’utiliserais également ce terme de temps en temps, n’en soyez pas surpris !

La fréquence fixe

Le signal que nous allons devoir générer doit avoir une fréquence de 50 Hz. Autrement dit, le temps séparant deux fronts montants est de 20 ms. Je rappelle la formule qui donne la relation entre la fréquence (F) et le temps de la période du signal (T) :

Malheureusement ,la fonction analogWrite() de Arduino ne possède pas une fréquence de 50Hz, mais dix fois plus élevée, de 500Hz environ. On ne pourra donc pas utiliser cette fonction.

Haaaaaaaaaa ! Mais comment on va faire !!!

Ola, ne vous affolez pas ! Il existe une alternative, ne vous pressez pas, on va voir ça dans un moment.

La durée de l’état HAUT

Pourquoi est-ce si important ? Qu’avons-nous à savoir sur la durée de l’état HAUT du signal PWM ? À quoi cela sert-il, finalement ? Eh bien ces questions trouvent leurs réponses dans ce qui va suivre, alors tendez bien l’oreille et ne perdez pas une miette de ce que je vais vous expliquer. (Eh ! Entre nous, c’est pas mal cette petite intro, non ? Elle captive votre attention tout en faisant durer le suspense. Perso j’aime bien, pas vous ? Bon, je continue. ) Cette durée, chers petits zéros, est ce qui compose l’essentiel du signal. Car c’est selon elle que le servomoteur va savoir comment positionner son bras à un angle précis. Vous connaissez comment fonctionne un signal PWM, qui sert également à piloter la vitesse d’un moteur à courant continu. Eh bien, pour le servomoteur, c’est quelque peu semblable.

En fait, un signal ayant une durée d’état HAUT très faible donnera un angle à 0°, le même signal avec une durée d’état HAUT plus grande donnera un angle au maximum de ce que peut admettre le servomoteur. Mais, soyons rigoureux ! Précisément, je vous parlais de valeurs limites pour cet état HAUT et ce n’est pas pour rien, car ce dernier est limité entre une valeur de au minimum et au maximum de (ce sont bien des millisecondes puisque l’on parle de durée en temps) pour les servos standards. Comme un schéma vaut mieux qu’un long discours :

Vous aurez deviné, à travers cette illustration, que la durée de l’état HAUT fixe la position du bras du servomoteur à un angle déterminé.

Et comment je fais si je veux que mon servomoteur fasse un angle de 45° ? Ça ne marche pas ?

Si, bien sûr. En fait, il va falloir faire jouer le temps de l’état HAUT. Pour un angle de 45°, il va être compris entre 1ms et 1,5ms. À 1,25ms précisément. Après, c’est un rapport qui utilise une relation très simple, le calcul ne vous posera donc aucun problème. Tous les angles compris dans la limite de débattement du bras du servomoteur sont possibles et configurables grâce à ce fameux état HAUT.

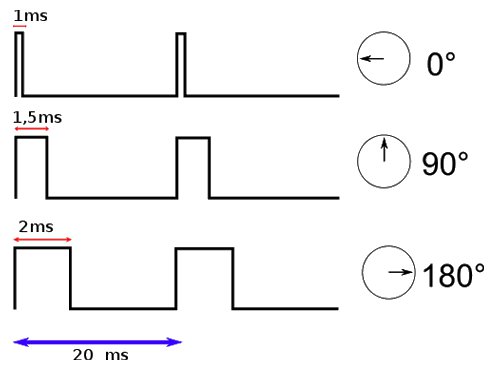

Et si mon servomoteur n’a pas l’angle 0° pour origine, mais 90°, comment on fait ?

C’est pareil ! Disons que 90° est l’origine, donc on peut dire qu’il est à l’angle 0°, ce qui lui donne un débattement de -90° à +90° :

Et dans le cas où le servo peut faire un tour complet (donc 360°), c’est aussi la même chose. En fait c’est toujours pareil, quel que soit le débattement du moteur. En revanche, c’est légèrement différent pour les servomoteurs à rotation continue. Le signal ayant un état HAUT de 1ms donnera l’ordre "vitesse maximale dans un sens", la même ayant 2ms sera l’ordre pour "vitesse maximale dans l’autre sens" et 1.5ms sera la consigne pour "moteur arrêté". Entre chaque temps (par exemple entre 1ms et 1,5ms), le moteur tournera à une vitesse proportionnelle à la durée de l’état HAUT. On peut donc commander la vitesse de rotation du servo.

https://www.youtube.com/watch?v=CHHO5r0DAdAArduino et les servomoteurs

Bon, eh bien à présent, voyons un peu comment utiliser ces moteurs dont je vous vente les intérêts depuis tout à l’heure. Vous allez le voir, et ça ne vous surprendra même plus, la facilité d’utilisation est encore améliorée grâce à une bibliothèque intégrée à l’environnement Arduino. Ils nous mâchent vraiment tout le travail ces développeurs !

Câblage

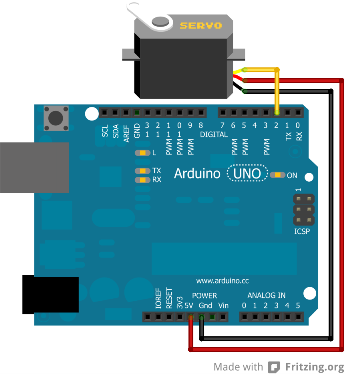

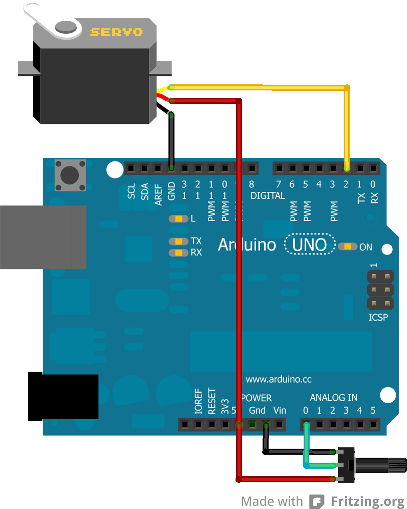

Nous l’avons vu plus haut, la connectique d’un servomoteur se résume à trois fils : deux pour l’alimentation positive et la masse et le dernier pour le signal de commande. Rappelons qu’un servomoteur accepte généralement une plage d’alimentation comprise entre 4.5V et 6V (à 6V il aura plus de couple et sera un peu plus rapide qu’à 4.5V). Si vous n’avez besoin d’utiliser qu’un ou deux servomoteurs, vous pouvez les brancher sur la sortie 5V de la carte Arduino. Si vous voulez en utiliser plus, il serait bon d’envisager une alimentation externe car le régulateur de l’Arduino n’est pas fait pour délivrer trop de courant, vous risqueriez de le cramer. Dans ce cas, n’oubliez pas de relier la masse de l’alimentation externe et celle de l’Arduino afin de garder un référentiel électrique commun. Le câble permettant le transit du signal de commande du servo peut-être branché sur n’importe quelle broche de l’Arduino. Sachez cependant que lorsque nous utiliserons ces derniers, les sorties 9 et 10 ne pourront plus fournir un signal PWM (elles pourront cependant être utilisées comme de simples entrées/sorties numériques). C’est une des contraintes de la bibliothèque que nous allons utiliser.

Ces dernières contraintes s’appliquent différemment sur les cartes MEGA. Cette page vous dira tout !

Voici maintenant un petit exemple de montage d’un servo sur l’Arduino :

La librairie Servo

Pour utiliser le servo avec Arduino, il va nous falloir générer le signal PPM vu précédemment. C’est-à-dire créer un signal d’une fréquence de 50Hz et modifier l’état haut d’une durée comprise entre 1 et 2ms. Contraignant n’est-ce pas ? Surtout si l’on a plusieurs servos et tout un programme à gérer derrière… C’est pourquoi l’équipe d’Arduino a été sympa en implémentant une classe très bien nommée : Servo. Tout comme l’objet Serial vous permettait de faire abstraction du protocole de la voie série, l’objet Servo va vous permettre d’utiliser les servomoteurs. Et comme elle est développée par une équipe de personnes compétentes, on peut leur faire totalement confiance pour qu’elle soit optimisée et sans bugs ! Voyons maintenant comme s’en servir !

Préparer le terrain

Tout d’abord, il nous faut inclure la librairie dans notre sketch. Pour cela, vous pouvez au choix écrire vous même au début du code #include <Servo.h> ou alors cliquer sur library dans la barre de menu puis sur "Servo" pour que s’écrive automatiquement et sans faute la ligne précédente. Ensuite, il vous faudra créer un objet de type Servo pour chaque servomoteur que vous allez utiliser. Nous allons ici n’en créer qu’un seul que j’appellerai "monServo" de la manière suivante : Servo monServo;. Nous devons lui indiquer la broche sur laquelle est connecté le fil de commande du servo en utilisant la fonction attach() de l’objet Servo créé. Cette fonction prend 3 arguments :

- Le numéro de la broche sur laquelle est relié le fil de signal

- La valeur basse (angle à 0°) de la durée de l’état haut du signal de PPM en microsecondes (optionnel, défaut à 544 µs)

- La valeur haute (angle à 90°, 180°, 360°, etc.) de la durée de l’état haut du signal de PPM en microsecondes (optionnel, défaut à 2400 µs)

Par exemple, si mon servo possède comme caractéristique des durées de 1ms pour 0° et 2ms pour 180° et que je l’ai branché sur la broche 2, j’obtiendrais le code suivant :

#include <Servo.h>

Servo monServo;

void setup()

{

monServo.attach(2, 1000, 2000);

}

Utiliser le servo

Une fois ces quelques étapes terminées, notre servo est fin prêt à être mis en route. Nous allons donc lui donner une consigne d’angle à laquelle il doit s’exécuter. Pour cela, nous allons utiliser la fonction prévue à cet effet : write(). Tiens, c’est la même que lorsque l’on utilisait la liaison série ! Eh oui. Comme son nom l’indique, elle va écrire quelque chose au servo. Ce quelque chose est l’angle qu’il doit donner à son axe. Cette fonction prend pour argument un nombre, de type

int, qui donne la valeur en degré de l’angle à suivre. Si par exemple je veux placer le bras du servo à mi-chemin entre 0 et 180°, j’écrirais :

monServo.write(90);

Pour terminer, voilà le code complet qui vous permettra de mettre l’angle du bras de votre servomoteur à 90° :

#include <Servo.h>

Servo monServo;

void setup()

{

monServo.attach(2, 1000, 2000);

monServo.write(90);

}

void loop()

{

}

J’ai mis l’ordre de l’angle dans la fonction setup() mais j’aurais tout autant pu la mettre dans la loop(). En effet, lorsque vous utilisez write(), la valeur est enregistrée par Arduino et est ensuite envoyée 50 fois par seconde (rappelez-vous du 50Hz du signal ) au servo moteur afin qu’il garde toujours la position demandée.

L’électronique d’asservissement

Je le disais donc, on va voir un peu comment se profile le fonctionnement de l’électronique interne des servomoteurs analogiques. Je précise bien analogiques car je rappelle qu’il y a aussi des servomoteurs numériques, beaucoup plus complexes au niveau de l’électronique.

Principe de fonctionnement

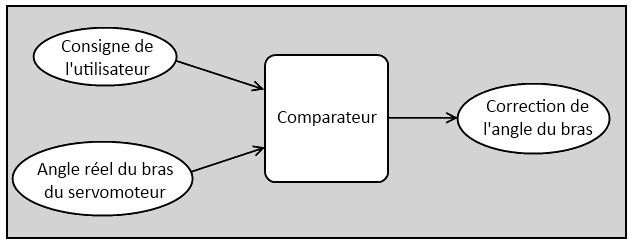

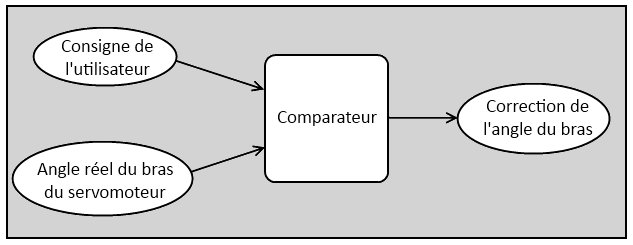

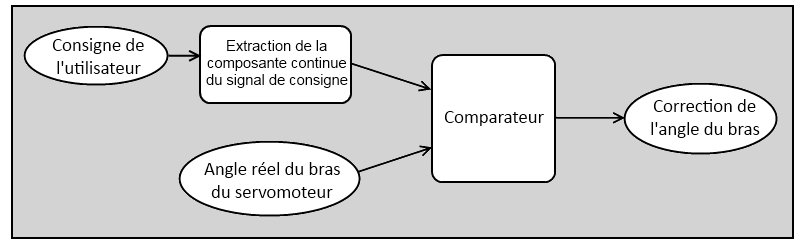

Commençons par un simple synoptique de fonctionnement. Référez-vous à la vidéo et aux explications que je vous ai données jusqu’à présent pour comprendre ce synoptique :

Rapidement : la consigne donnée par l’utilisateur (dans notre cas, il va s’agir du signal envoyé par la carte Arduino) est comparée par rapport à la position réelle de l’axe du moteur. Ainsi, s’il y a une différence d’angle entre la consigne et l’angle mesuré par le capteur (le potentiomètre qui est fixé sur l’axe du servomoteur) eh bien le comparateur va commander le moteur et le faire tourner jusqu’à ce que cette différence s’annule.

Avant d’aller plus loin, il faut savoir que les servomoteurs analogiques du commerce emploient en fait, dans leur électronique de commande, un microcontrôleur. Je ne vais donc pas vous expliquer comment ceux-là fonctionnent, mais je vais prendre le montage le plus basique qui soit. D’ailleurs, à l’issue de mes explications, vous serez capable de mettre en œuvre le montage que je vais donner et créer votre propre servomoteur avec un moteur CC anodin.

Électronique à consigne manuelle

On va commencer par un montage dont la simplicité est extrême, mais dont vous ne connaissez pas encore le fonctionnement d’un composant essentiel : le comparateur. Allez, c’est parti pour un bon petit cours d’électronique pure ! Alors, déjà, pourquoi "manuelle" ? Simplement parce que la consigne envoyée à l’électronique de commande est une tension continue et qu’elle sera réglable par un potentiomètre. En gros vous aurez simplement à faire tourner l’axe d’un potentiomètre pour régler l’angle du bras du servomoteur.

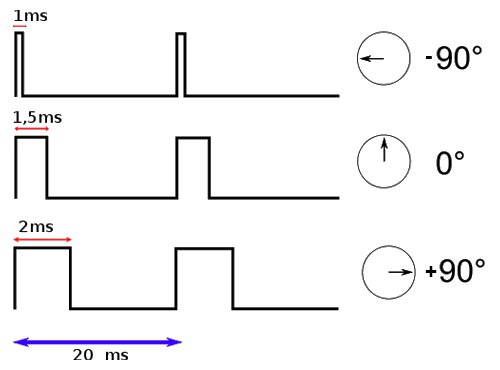

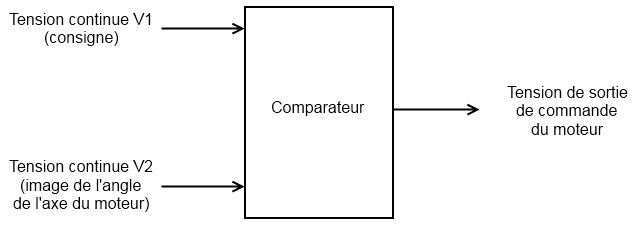

Synoptique de l’électronique interne

Commençons par un synoptique qui établit le fonctionnement de l’électronique de contrôle :

Il y a donc en entrée les deux paramètres : la consigne et l’angle réel de l’axe du moteur; Et en sortie, la tension qui va commander le moteur. On l’a vu, un moteur à courant continu doit être commandé par une tension continue, si cette tension est positive, le moteur tournera dans un sens, si elle est négative, le moteur tournera dans l’autre sens. C’est pourquoi le comparateur délivrera une tension positive ou négative selon la correction d’angle à effectuer.

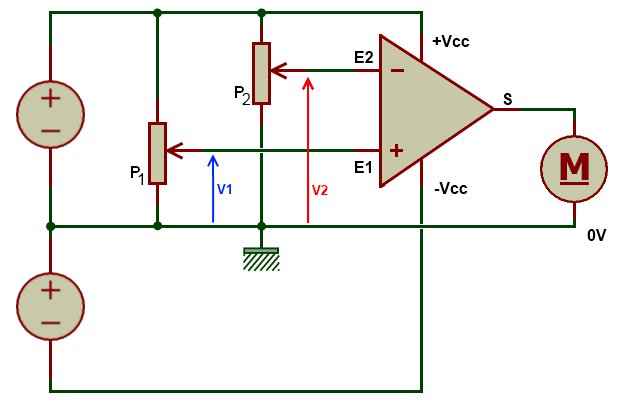

Schéma de principe

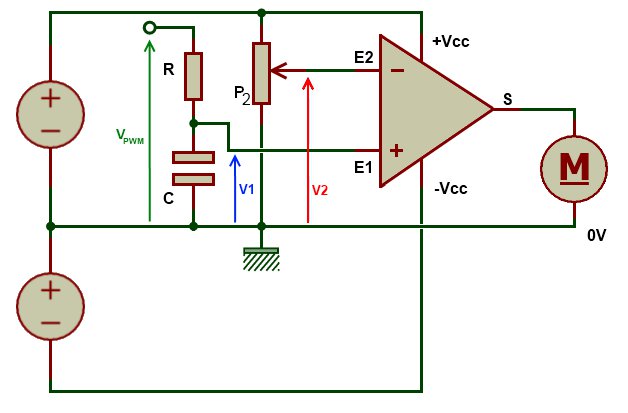

À présent, voici le schéma de principe qui a pour fonctionnement celui expliqué par le synoptique précédent :

De gauche à droite on a : les alimentations qui fournissent la tension positive et négative ; les potentiomètres P1 et P2 ; le comparateur (oui c’est ce gros triangle avec un plus et un moins) : enfin le moteur à courant continu.

Fonctionnement du comparateur

Un comparateur est un composant électronique de la famille des circuits intégrés car, il contient en vérité d’autres composants, essentiellement des semi-conducteurs (diodes, transistors) et des résistances. Ce composant a toujours besoin d’une alimentation externe pour fonctionner, c’est-à-dire qu’on ne peut lui mettre des signaux à son entrée que s’il est alimenté. Autrement, il pourrait être endommagé (ce n’est pas souvent le cas, mais mieux vaut être prudent). Vous le constatez par vous-même, le comparateur est un composant qui possède deux entrées et une sortie. Et, de la manière la plus simple qui soit, en fait il n’y a rien de plus simple qui puisse exister, son fonctionnement réside sur le principe suivant :

- Si la tension (je me base par rapport au schéma) qui arrive sur l’entrée du comparateur est supérieure à la tension qui entre sur l’entrée du comparateur, alors la tension en sortie du comparateur est égale à (l’alimentation du comparateur).

- Tandis que dans le cas opposé où la tension va être supérieure à , la sortie du comparateur aura une tension égale à .

En transposant mes dires sous une forme mathématique, cela donnerait ceci :

- Si , alors

- Si , alors

Comment s’en rappeler ? Eh bien grâce aux petits symboles "+" et "-" présents dans le triangle représentant le comparateur. La sortie du comparateur prendra +Vcc si la tension sur l’entrée "+" du comparateur est supérieure à celle sur l’entrée "-" et inversement. Voyez, j’vous z’avais dit que c’était ultra simple.

Il y a encore quelque chose à savoir : il est impossible que les tensions V1 et V2 soient égales ! Oui, car le comparateur ne peut pas fournir une tension positive ET une tension négative en sa sortie, c’est pourquoi, même si vous reliez E1 et E2 avec un fil, la tension en sortie du comparateur sera toujours OU +Vcc OU -Vcc.

Électronique à consigne PWM

Synoptique de principe

Prenons l’exemple d’un servomoteur qui utilise une PWM, oui j’ai bien dit… euh écrit PWM. Je prends cet exemple fictif car comme je le disais il y a quelques instants, c’est bien souvent un microcontrôleur qui gère l’asservissement du servomoteur. Et puis, avec l’exemple que je vais vous donner, vous pourrez vous-même créer un servomoteur. En fait, on ne peut pas utiliser directement ce signal PWM avec le schéma précédent. Il va falloir que l’on fasse une extraction de la composante continue de ce signal pour obtenir une consigne dont la tension varie et non la durée de l’état HAUT du signal. Et ceci, nous l’avons déjà vu dans [un chapitre dédié à la PWM](https:// zestedesavoir.com/tutoriels/537/arduino-premiers-pas-en-informatique-embarquee/745/les-grandeurs-analogiques/3432/et-les-sorties-analogiques-enfin-presque/#2-la-pwm-de-larduino) justement. Le synoptique ne change guère, il y a simplement ajout de ce montage intermédiaire qui va extraire cette tension continue du signal :

Le schéma électrique ne change pas non plus de beaucoup, on retire le potentiomètre qui permettait de régler la consigne manuellement en le remplaçant par le montage qui fait l’extraction de la composante continue:

À la place du potentiomètre de commande manuelle on retrouve un couple résistance/condensateur avec et , qui permet d’extraire la tension continue du signal qui est donc un signal de type PWM dont le rapport cyclique varie de 0 à 100%. Et là, tenez-vous bien, on en arrive au point où je voulais vous amener ! Que remarquez-vous ? Rien ? Alors je vous le dis : que se passe-t-il si on arrête d’envoyer le signal ? Le moteur garde son bras au même angle ? Ou bien il reprend sa position initiale ? Réponse : il reprend sa position initiale. Eh oui, car la tension continue n’existe plus puisqu’elle est créée à partir du signal . Quand il y avait le potentiomètre, la tension gardait la même valeur tant que vous ne tourniez pas l’axe du potentiomètre, hors là, si on enlève le signal , eh bien la tension perd sa valeur et retombe à 0V. Par conséquent, le moteur redonne à son bras sa position initiale.

Et si je veux que mon servomoteur continue de garder l’angle de la consigne qui lui a été transmise sans que je continue à lui envoyer cette consigne, est-ce possible ?

Oui, c’est tout à fait possible. En fait, cela va peut-être paraître un peu "barbare", mais c’est la seule solution envisageable avec les servomoteurs analogiques : il suffit de le positionner à l’angle voulu et de couper son alimentation. L’angle du bras du servomoteur sera alors conservé. Mais attention, cet angle ne sera conservé que s’il n’y a pas de contrainte mécanique exercée sur le bras du servo ! C’est-à-dire qu’il n’y ait pas un poids accroché à l’axe du moteur, ou alors il faut qu’il soit bien inférieur à la force de maintien de la position du bras du servo lorsque celui-ci n’est plus alimenté.

Et pour l’électronique à consigne PPM alors ?

Pour ce type d’électronique de commande (présent dans tous les servos du commerce), je vous l’ai dit : il y a utilisation d’un microcontrôleur. Donc tout se fait par un programme qui scrute la position réelle du bras du moteur par rapport à la consigne PPM qu’il reçoit. Je n’ai donc rien d’intéressant à vous raconter.

Un peu d’exercice !

Bon allez, il est temps de faire un peu d’entrainement ! Je vous laisse découvrir le sujet…

Consigne

Nous allons utiliser trois éléments dans cet exercice :

- un servomoteur (évidemment)

- un potentiomètre (valeur de votre choix)

- la liaison série

Objectif

Le servo doit "suivre" le potentiomètre. C’est-à-dire que lorsque vous faites tourner l’axe du potentiomètre, le bras du servomoteur doit tourner à son tour et dans le même sens. Pour ce qui est de l’utilisation de la liaison série, je veux simplement que l’on ait un retour de la valeur donnée par le potentiomètre pour faire une supervision. Je ne vous en dis pas plus, vous savez déjà tout faire. Bon courage et à plus tard !

Correction

J’espère que vous avez réussi ! Tout d’abord le schéma, même si je sais que vous avez été capable de faire les branchements par vous-même. C’est toujours bon de l’avoir sous les yeux.

Pour ma part, j’ai branché le servo sur la broche numérique 2 et le potentiomètre sur la broche analogique 0. J’ai donc le code suivant pour préparer l’ensemble :

#include <Servo.h> // On n'oublie pas d'ajouter la bibliothèque !

// notre potentiomètre

const int potar = 0;

// création d'un nouveau servomoteur

Servo monServo;

void setup()

{

// on déclare l'entrée du servo connectée sur la broche 2

monServo.attach(2);

// on n'oublie pas de démarrer la liaison série ;-)

Serial.begin(9600);

}

Voilà qui est fait pour les préparatifs, il n’y a plus qu’à travailler un tout petit peu pour faire la logique du code. Commençons par la lecture analogique que nous allons renvoyer sur le servo ensuite. Le potentiomètre délivre une tension variable de 0 à 5V selon sa position. La carte Arduino, elle, lit une valeur comprise entre 0 et 1023. Ce nombre est stocké au format int. Il faut ensuite que l’on donne à la fonction qui permet d’envoyer la consigne au servo une valeur comprise entre 0 et 180°. On va donc utiliser une fonction dédiée à cela. Cette fonction permet de faire le rapport entre deux gammes de valeurs ayant chacune des extremums différents. Il s’agit de la fonction map() (nous en avions parlé dans le chapitre sur les lectures analogiques) :

map(value, fromLow, fromHigh, toLow, toHigh)

Avec pour correspondance :

- value : valeur à convertir pour la changer de gamme

- fromLow : valeur minimale de la gamme à convertir

- fromHigh : valeur maximale de la gamme à convertir

- toLow : valeur minimale de la gamme vers laquelle est convertie la valeur initiale

- toHigh : valeur maximale de la gamme vers laquelle est convertie la valeur initiale

Nous utiliserons cette fonction de la manière suivante :

map(valeur_potentiometre, 0, 1023, 0, 180) ;

On aurait pu faire un simple produit en croix, non ?

Tout à fait. Mais les programmeurs sont de véritables fainéants et aiment utiliser des outils déjà prêts. Cela dit, ils les ont créés. Et pour créer de nouveaux outils, il est plus facile de prendre des outils déjà existants. Mais si vous voulez, on peut recréer la fonction map() par nous-mêmes :

int conversion(int mesure)

{

return mesure*180/1023;

}

Fonction loop()

Dans la fonction loop() on a donc la récupération et l’envoi de la consigne au servomoteur :

void loop()

{

// on lit la valeur du potentiomètre

int val = analogRead(potar);

// mise à l'échelle de la valeur lue vers la plage [0;180]

int angle = map(val, 0, 1023, 0, 180);

// on met à jour l'angle sur le servo

monServo.write(angle);

}

Avez-vous remarqué que ces trois lignes de code auraient pu être réduites en une seule ? Comme ceci :

monServo.write(map(analogRead(potar), 0, 1023, 0, 180));

Ou bien la version utilisant le produit en croix :

Afficher/Masquer le contenu masqué

void loop()

{

// on lit la valeur du potentiomètre

int val = analogRead(potar);

// on converti la valeur lue en angle compris dans l’interval [0;180]

int angle = val / 5.7;

// 5,7 provient de la division de 1023/180

// pour la mise à l'échelle de la valeur lue

// on met à jour l'angle sur le servo

monServo.write(angle);

}

Et à nouveau une condensation de ces trois lignes en une :

monServo.write(analogRead(potar)/5.7);

Mais comme il nous faut renvoyer la valeur convertie vers l’ordinateur, il est mieux de stocker cette valeur dans une variable. Autrement dit, préférez garder le code à trois lignes.

Et la liaison série

Pour renvoyer la valeur, rien de bien sorcier :

Serial.println(angle);

Code final

Au final, on se retrouve avec un code tel que celui-ci :

Afficher/Masquer le contenu masqué

#include <Servo.h> // On n'oublie pas d'ajouter la bibliothèque !

const int potar = 0; // notre potentiomètre

Servo monServo;

void setup()

{

// on déclare le servo sur la broche 2 (éventuellement régler les bornes)

monServo.attach(2);

// on n'oublie pas de démarrer la voie série

Serial.begin(9600);

}

void loop()

{

// on lit la valeur du potentiomètre

int val = analogRead(potar);

// on convertit la valeur lue en angle compris dans l’intervalle [0;180]

int angle = val / 5.7;

// on met à jour l'angle sur le servo

monServo.write(angle);

// on renvoie l'angle par la voie série pour superviser

Serial.println(angle);

// un petit temps de pause

delay(100);

}

Je vous laisse mixer avec les différents codes que l’on vous a donnés pour que vous fassiez celui qui vous convient le mieux (avec la fonction map(), ou bien celui qui est tout condensé, etc.). Dorénavant, vous allez pouvoir vous amuser avec les servomoteurs !

Voici une démonstration sur simulateur du résultat possible à atteindre :

https://www.youtube.com/watch?v=MNZzf8M-qj8!(https://www.tinkercad.com/things/5v9Jj5ktXQ9)

Tester un servomoteur “non-standard”

C’est déjà la fin ?

Eh oui, je n’ai plus grand-chose à vous dire, car ce n’est pas très compliqué puisqu’il suffit d’utiliser un outil déjà tout prêt qui est la bibliothèque Servo. Je vais cependant vous montrer deux autres fonctions bien utiles.

writeMicroSeconds()

En premier, la fonction writeMicroSeconds(). Cette fonction permet de définir un temps à l’état HAUT du signal PPM autre que celui compris entre 1 et 2 ms. Elle est très pratique pour tester un servo dont vous ne connaissez pas les caractéristiques (servo 0 à 90° ou autre). De plus, il arrive que certains constructeurs ne se soucient pas trop des standards [1ms-2ms] et dépassent un peu ces valeurs. De par ce fait, si vous utilisez un servo avec les valeurs originales vous n’obtiendrez pas le comportement escompté. En utilisant cette fonction, vous pourrez ainsi tester le servo petit à petit en envoyant différentes valeurs une à une (par la voie série par exemple).

Une valeur incorrecte se repère assez facilement. Si vous voyez votre servo "trembler" aux alentours des 0° ou 180° ou bien encore s’il fait des allers-retours étranges sans que vous n’ayez changé la consigne alors c’est que la valeur utilisée est probablement fausse.

read()

Une deuxième fonction pouvant être utile est la fonction read(). Tout l’intérêt de cette fonction est perdu si elle est utilisée pour le code que l’on a vu dans l’exercice précédent. En revanche, elle a très bien sa place dans un système où le servomoteur est géré automatiquement par le programme de la carte Arduino et où l’utilisateur ne peut y accéder.

Programme de test

En préparant ce chapitre, j’ai pu commencer à jouer avec un servomoteur issu de mes fonds de tiroirs. N’ayant bien entendu aucune documentation sur place ou sur internet, j’ai commencé à jouer avec en assumant qu’il utiliserait des valeurs "standards", donc entre 1000 et 2000µs pour l’état haut de la PPM. J’ai ainsi pu constater que mon servo fonctionnait, mais on était loin de parcourir les 180° attendus. J’ai donc fait un petit code utilisant une des fonctions précédentes pour tester le moteur en mode "pas à pas" et ainsi trouver les vrais timings de ces bornes. Pour cela, j’ai utilisé la liaison série. Elle m’a servi pour envoyer une commande simple (’a' pour augmenter la consigne, 'd' pour la diminuer). Ainsi, en recherchant à tâtons et en observant le comportement du moteur, j’ai pu déterminer qu’il était borné entre 560 et 2130 µs. Pas super proche des 1 et 2ms attendues ! Comme je suis sympa (

), je vous donne le code que j’ai réalisé pour le tester. Les symptômes à observer sont : aucune réaction du servo (pour ma part en dessous de 560 il ne se passe plus rien) ou au contraire, du mouvement sans changement de la consigne (de mon côté, si l’on augmente au-dessus de 2130 le servo va continuer à tourner sans s’arrêter).

#include <Servo.h> // On oublie pas d'ajouter la bibliothèque !

int temps = 1500; // censée être à mi-chemin entre 1000 et 2000, un bon point de départ

Servo monServo;

void setup()

{

Serial.begin(115200);

Serial.println("Hello World");

monServo.attach(2);

// on démarre à une valeur censé être la moitié de

// l'excursion totale de l'angle réalisé par le servomoteur

monServo.writeMicroseconds(temps);

}

void loop()

{

// des données sur la liaison série ? (lorsque l'on appuie sur 'a' ou 'd')

if(Serial.available())

{

char commande = Serial.read(); // on lit

// on modifie la consigne si c'est un caractère qui nous intéresse

if(commande == 'a')

temps += 10; // ajout de 10µs au temps HAUT

else if(commande == 'd')

temps -= 10; // retrait de 10µs au temps HAUT

// on modifie la consigne du servo

monServo.writeMicroseconds(temps);

// et on fait un retour sur la console pour savoir où on est rendu

Serial.println(temps, DEC);

}

}

Ce programme est très simple d’utilisation et vous pouvez d’ailleurs le modifier comme bon vous semble pour qu’il corresponde à ce que vous voulez faire avec. Il suffit en fait de brancher la carte Arduino à un ordinateur et ouvrir un terminal série (par exemple le moniteur intégré dans l’environnement Arduino). Ensuite, appuyez sur 'a' ou 'd' pour faire augmenter ou diminuer le temps de l’état HAUT du signal PPM. Vous pourrez ainsi avoir un retour des temps extrêmes qu’utilise votre servomoteur.

On en termine avec les servomoteurs. Vous avez sans doute plein de nouvelles idées avec lesquelles vous emploierez les servomoteurs qui vous permettront de faire beaucoup de choses très utiles, voire inutiles mais indispensables.